Storringgearer en essentiel komponent i forskellige industrielle applikationer, herunder tunge maskiner, minedriftsudstyr og vindmøllerTurbiner. Processen med at fremstille store ringgear involverer flere afgørende trin for at sikre deres kvalitet, holdbarhed og præcision.

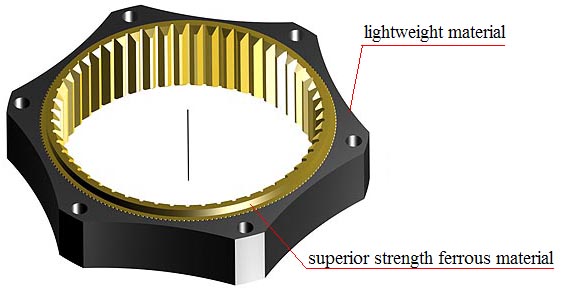

1. Udvælgelse af råmaterialer af høj kvalitet. Typisk bruger producenter legeret stål eller kulstofstål for at sikre, at gearene kan modstå tunge belastninger

belastninger og barske driftsforhold. Det valgte materiale inspiceres derefter omhyggeligt for eventuelle defekter eller urenheder, før det forarbejdes

længere.

2. Undergår en række bearbejdningsprocesser for at forme den til den ønskede form. Dette omfatter drejning, fræsning og boring for at skabe

Den grundlæggende struktur af det store ringhjul. Præcisionsbearbejdning er afgørende på dette tidspunkt for at sikre, at gearets dimensioner og tolerancer overholder

nødvendige specifikationer.

3. Varmebehandling. Denne proces er afgørende for at forbedre de mekaniske egenskaber ved det store materialeringgear, såsom hårdhed og styrke.

Varmebehandlingsmetoder som karburering, bratkøling og anløbning anvendes for at opnå de ønskede materialeegenskaber, hvilket sikrer

Gearet kan modstå tunge belastninger og modstå slid og træthed.

4. Gennemgår en række efterbehandlingsprocesser, herunder slibning og honing. Disse processer bidrager til at opnå den ønskede overfladefinish og

nøjagtighed, hvilket sikrer jævn og effektiv drift, når gearet er i brug.

5. Underlagt strenge kvalitetskontrolforanstaltninger for at sikre, at de opfylder de specificerede standarder. Dette inkluderer dimensionsinspektioner,

materialeprøvning og ikke-destruktiv prøvning for at identificere eventuelle defekter eller uregelmæssigheder.

Afslutningsvis er fremstillingsprocessen for storeringgearinvolverer flere kritiske trin, fra materialevalg til præcisionsbearbejdning,

varmebehandling, efterbehandling og kvalitetskontrol. Hvert trin er afgørende for at sikre, at det endelige produkt opfylder de strenge krav til

holdbarhed, præcision og pålidelighed i industrielle applikationer.

Opslagstidspunkt: 24. maj 2024